CAS

Jan De Nul Group

“Désormais, tout se fait en une seule étape, avec un gain de temps énorme en conséquence”

À propos de Jan De Nul Group

Le Jan De Nul Group, a-t-il encore besoin d’une introduction ? Ce géant est l’une des plus grandes sociétés de dragage au monde, une réputation qu’il bâtit depuis sa fondation en 1938. Ses projets les plus célèbres sont sans doute les Palm Islands à Dubaï ou les travaux de dragage dans le canal de Suez.

Pour mener à bien ces projets, le Jan De Nul Group s’appuie sur une flotte de pas moins de 85 navires, dont certains comptent parmi les plus grands et les plus puissants du monde.

Tous ces navires, ils les conçoivent et construisent eux-mêmes. Ce qui en fait l’un des seuls dragueurs au monde à le faire.

“Tout d’abord, cela nous permet de mieux maîtrer les délais de livraison. Ensuite, il y a la question de la qualité. Souvent, il s’agit de pièces assez complexes et de formes irrégulières, qui nécessitent un grand savoir-faire. Nous pensons que nous sommes toujours les mieux placés pour fabriquer ces pièces souvent complexes nous-mêmes. De plus, c’est un savoir-faire que l’on préfère garder en interne plutôt que de le sous-traiter”, explique José Pycke, directeur des ateliers chez Jan De Nul Group.

Récemment, le Jan De Nul Group a cependant rencontré une inefficacité dans le processus de production. Pour y remédier, ils se sont tournés vers Wouters Cutting & Welding pour une nouvelle machine de découpe plasma. Leur choix s’est finalement porté sur la MG de MicroStep.

“Notre ancienne machine de découpe fonctionnait encore, mais elle ne pouvait pas réaliser de chanfreins pour le soudage. Après la découpe droite, ces chanfreins devaient être ajoutés manuellement avec une torche de découpe ou une meuleuse d’angle, ce qui prenait énormément de temps. La machine de MicroStep a mis fin à cela”, déclare José Pycke.

Le contrôle à commande numérique de la MG génère automatiquement le programme. En plus, elle dispose d’une tête de découpe rotative avec un angle allant de -50° à +50°. Cette tête de découpe est équipée d’un système de sécurité intégré, garantissant une découpe précise de toutes les soudures. Avec le ContourCut et la correction de chanfrein de Kjellberg, Jan De Nul Group dispose d’une machine de découpe exceptionnelle.

La machine est également plus puissante. La source plasma a été augmentée à 440 A, ce qui fait passer la capacité de découpe de 20 mm à un maximum de 50 mm d’épaisseur de tôle. Avant la MG, ils devaient passer à la découpe autogène plus lente à partir de 25 mm d’épaisseur.

Et pourquoi s’arrêter là ?

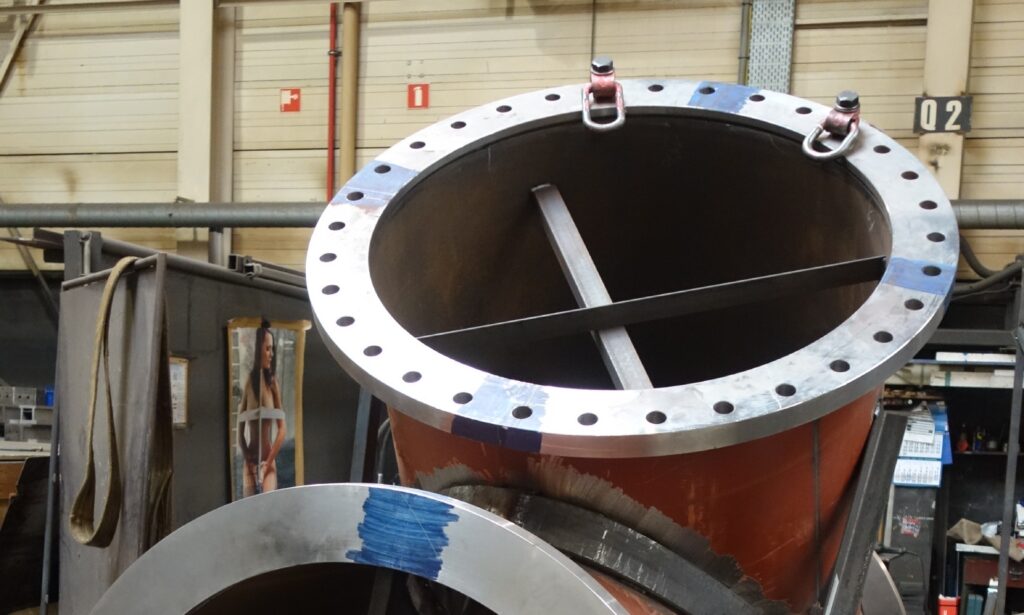

Avec un MicroStep, les possibilités sont presque infinies. Jan De Nul Group a souhaité tirer parti de cette opportunité en installant un robot Mitsubishi au-dessus de la machine pour découper automatiquement des tubes jusqu’à 2 000 mm de diamètre et 80 mm d’épaisseur.

Le client est-il satisfait ? Absolument.

“La machine de découpe plasma et autogène avec robot intégré a d’abord permis un gain de temps considérable car tous les chanfreins de soudure se font désormais automatiquement en une seule étape de découpe grâce à la tête de découpe rotative au plasma. La qualité a également augmenté. Quant à la découpe de tubes, notre portée s’est élargie et nous pouvons maintenant découper n’importe quelle forme. En termes de flexibilité, nous avons fait un grand pas en avant,” conclut Pycke.

Plus de cas

Geldof | PEMA

Engicon NV – Geldof est une entreprise belge de construction métallique spécialisée dans les réservoirs, les cuves sous pression, la manutention de vrac sec et la maintenance de réservoirs pour l’industrie pétrochimique et l’industrie de transformation. Depuis son siège social à Harelbeke, Geldof réalise des projets EPC, de la conception à l’assemblage, pour des clients du monde entier. Avec plus de 170 employés et un parc de machines moderne, l’entreprise garantit des constructions métalliques de qualité pour des applications industrielles exigeantes.

Baekelandt | MicroStep

Baekelandt Wim Metaalconstructie est une entreprise familiale située à Kuurne, spécialisée dans le travail des métaux et les constructions métalliques sur mesure. Depuis 1999, l’entreprise fournit des solutions de haute qualité pour des applications industrielles et agricoles, notamment des hangars, des halls, des escaliers, des plates-formes et des composants structurels en acier.

DEOM | MicroStep

La nouvelle MicroStep MasterCut de Deom allie une grande précision de coupe à la vitesse et à l’automatisation.

Vous cherchez une solution de découpe ou de laser ?

Démonstration en salle d’exposition ou rendez-vous sans engagement ?

Ou appelez-nous au numéro suivant +32 3 475 98 25